摘要:化纤设备工艺流程包括原料准备、熔融挤出、纺丝、后处理等环节。原料经过混合、干燥等预处理后,通过熔融挤出机进行熔融,随后进入纺丝机进行纺丝,形成纤维。纤维经过冷却、牵伸、切断等后处理工序,最终得到成品化纤。整个工艺流程需严格控制温度、压力、速度等参数,确保产品质量。该摘要简洁明了,概括了化纤设备工艺的主要环节。

本文目录导读:

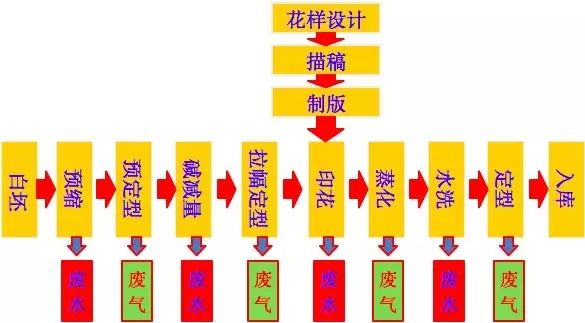

化纤设备工艺流程是化纤生产过程中的关键环节,涉及多个工艺步骤和复杂的操作技术,本文将详细介绍化纤设备工艺流程,包括原料准备、熔融纺丝、拉伸、卷绕包装等环节,以帮助读者更好地了解化纤生产的过程和技术。

原料准备

1、原料选择

化纤生产的原料主要包括聚合物切片、油剂、添加剂等,在选择原料时,需要考虑其质量、性能、成本等因素,以确保最终产品的质量和经济效益。

2、原料干燥

聚合物切片在存储和运输过程中可能吸收水分,因此需要进行干燥处理,干燥过程通常采用热风循环干燥机进行,以确保切片中的水分含量达到生产要求。

熔融纺丝

1、熔融挤出

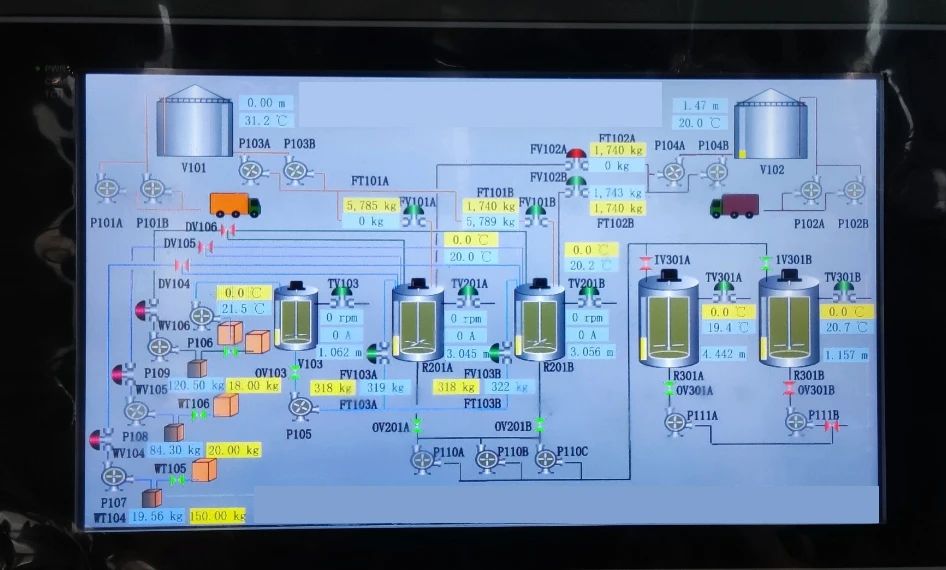

将干燥后的聚合物切片加入到纺丝机的料斗中,经过加热熔融后,通过纺丝组件挤出成细流,这个过程需要控制温度和压力,以确保细流的稳定性和质量。

2、纺丝箱

细流从纺丝组件中挤出后,进入纺丝箱,纺丝箱的主要作用是保持细流的稳定性,防止细流断裂。

3、计量泵

计量泵用于控制聚合物熔体的流量,以确保纺丝过程的稳定性,通过调整计量泵的转速,可以控制熔体的流量和细流的稳定性。

拉伸

1、初拉伸

从纺丝箱出来的细流需要进行初拉伸,以增加其取向度和强度,初拉伸过程通常在初拉伸机中进行,通过调整拉伸速度和温度等参数,控制初拉伸的效果。

2、热定型

初拉伸后的纤维需要进行热定型,以固定其形状和尺寸,热定型过程通常在热定型机中进行,通过加热和冷却过程,使纤维达到稳定的形状和尺寸。

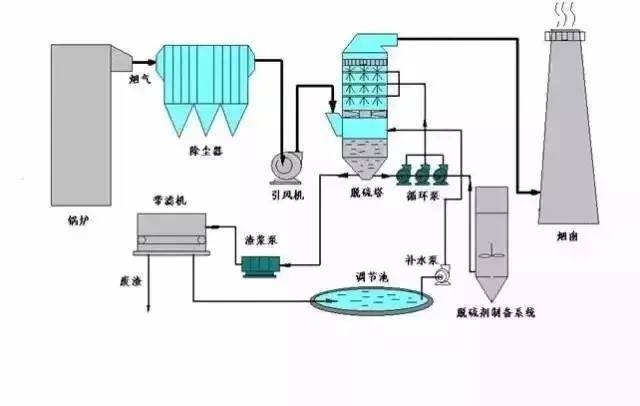

卷绕包装

经过拉伸和热定型的纤维需要进行卷绕包装,以便于储存和运输,卷绕过程需要控制卷绕的张力和密度,以防止纤维在卷绕过程中产生断裂或松散,卷绕后的纤维可以进行打包、装箱等后续处理,卷绕包装设备通常采用自动化控制系统,以提高生产效率和产品质量,卷绕包装过程中还需要进行质量检查,如检查纤维的外观、尺寸、强度等性能指标是否符合要求,对于不合格的产品,需要进行返工或报废处理,还需要对生产设备进行定期维护和保养,以确保设备的正常运行和延长使用寿命,常见的化纤设备包括纺丝机、拉伸机、卷绕机等,这些设备的维护和保养包括清洁、润滑、检查等步骤,以确保设备的正常运行和生产效率,还需要对生产环境进行控制和管理,以确保生产过程的稳定性和产品质量的一致性,需要控制生产车间的温度、湿度等因素,以防止纤维在加工过程中受到不良影响,同时还需要对生产过程中的废弃物进行处理和管理以防止环境污染和资源浪费,总之化纤设备工艺流程是一个复杂的过程涉及到多个环节和技术需要生产企业具备专业的技术和设备以及严格的管理和质量控制体系以确保产品的质量和经济效益同时还需要关注环境保护和资源节约等问题以实现可持续发展目标,六、其他辅助工艺环节除了上述主要的工艺流程外化纤生产过程中还包括其他一些辅助工艺环节如废水处理、原料回收等这些环节对于保证生产过程的环保性和资源利用效率具有重要意义,废水处理环节主要用于处理生产过程中产生的废水通过物理和化学方法将废水中的有害物质去除达到环保标准后再进行排放,原料回收环节主要用于回收生产过程中产生的废弃物如聚合物碎片、添加剂残留等通过回收和再利用这些废弃物可以降低生产成本减少资源浪费同时也有利于环境保护,七、总结本文详细介绍了化纤设备工艺流程包括原料准备、熔融纺丝、拉伸以及卷绕包装等环节以及其他辅助工艺环节如废水处理和原料回收等,通过了解这些工艺流程和技术读者可以更好地理解化纤生产的过程和技术从而为企业生产和研发提供有益的参考和帮助同时也为化纤行业的可持续发展做出贡献,八、发展趋势随着科技的进步和市场需求的变化化纤设备工艺流程也在不断发展变化未来将会出现更多的新技术和新设备以提高生产效率和产品质量同时还将更加注重环保和资源节约等问题以实现可持续发展目标,例如随着智能制造技术的不断发展化纤生产过程中的自动化和智能化水平将不断提高从而提高生产效率和产品质量;同时随着环保要求的不断提高化纤生产过程中的环保和资源回收利用将受到更多关注以实现绿色生产和可持续发展目标,总之化纤设备工艺流程是一个复杂而重要的过程需要生产企业具备专业的技术和设备以及严格的管理和质量控制体系以应对市场变化和竞争压力同时也需要关注环保和资源节约等问题以实现可持续发展目标。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号