摘要:调节阀试验标准主要包括对其性能、质量和可靠性的检测。试验内容包括压力、流量、温度等参数的调节范围和精度验证,以及开关动作是否灵活、响应速度是否迅速等性能指标的评估。通过一系列严格的试验,确保调节阀在不同工作环境下均能稳定运行,满足生产需求。这些标准对于保障工业过程控制中的安全和效率至关重要。

本文目录导读:

调节阀是工业控制系统中至关重要的组件,其性能和质量直接影响到整个系统的运行效率和安全性,为了确保调节阀的性能和质量达到预定标准,必须进行一系列的试验和检测,本文将详细介绍调节阀试验的标准,为相关企业和工程师提供参考。

调节阀试验的分类

1、性能测试

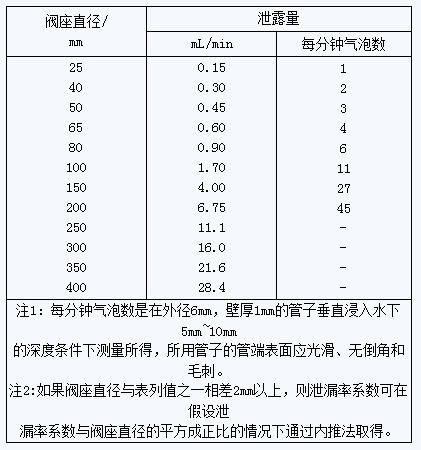

性能测试是评估调节阀在特定条件下的性能表现,包括流量、压力损失、泄漏等参数,测试过程中需模拟实际工作环境,以验证调节阀的性能是否满足设计要求。

2、强度试验

强度试验旨在验证调节阀的结构和材质是否能承受预定的压力和工作负载,通过施加超过正常工作压力的压力值,检测调节阀是否出现泄漏、破裂等现象。

3、耐久性试验

耐久性试验是模拟调节阀在实际工作条件下的长时间运行,以验证其使用寿命和可靠性,通过长时间运行测试,检查调节阀的性能变化、磨损等情况。

调节阀试验标准

1、国家标准

我国的调节阀试验标准主要参照国家标准,如GB/T 4213-2008《气动调节阀性能试验方法》等,这些标准详细规定了调节阀的试验方法和要求,是生产和检验调节阀的主要依据。

2、行业标准

不同行业还有各自的行业标准,如石油化工、电力、冶金等行业的调节阀试验标准,这些行业标准在国家标准的基础上,结合行业特点,对调节阀的试验提出更高要求。

调节阀试验过程

1、预备工作

在进行调节阀试验前,需准备好试验设备、工具和材料,确保试验环境的安全和稳定,还需检查调节阀的型号、规格是否符合要求,确保试验的可行性。

2、试验步骤

根据试验标准和要求,按照性能测试、强度试验、耐久性试验的顺序进行试验,测试过程中需记录相关数据,如流量、压力损失、泄漏量等,以便后续分析和评估。

3、数据处理与分析

试验完成后,对测试数据进行整理和分析,将实际测试数据与预定标准进行对比,评估调节阀的性能和质量是否达标,如有问题,需及时找出原因并采取相应措施。

调节阀试验的注意事项

1、安全第一

在进行调节阀试验时,需严格遵守安全操作规程,确保人员和设备的安全。

2、精确测量

测试过程中需使用精确的测量设备和工具,确保测试数据的准确性和可靠性。

3、遵循标准

在试验过程中需严格遵循国家和行业标准的要求,确保试验结果的有效性。

调节阀试验是确保调节阀性能和质量的重要手段,通过遵循国家和行业标准的试验要求,可以确保调节阀的性能和质量满足实际需求,本文详细介绍了调节阀试验的分类、标准、过程和注意事项,为相关企业和工程师提供参考,希望相关企业和工程师能重视调节阀试验,确保工业系统的安全和稳定运行。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...