摘要:本研究致力于复合材料气瓶结构的优化。通过深入研究材料特性和气瓶设计要素,探索提高气瓶性能的有效途径。研究内容包括材料选择、结构设计、性能评估等方面。目标是通过结构优化,实现复合材料气瓶的轻量化、高性能和安全性。本研究对于推动复合材料气瓶的广泛应用具有重要意义。

本文目录导读:

随着科技的快速发展,复合材料在各个领域的应用越来越广泛,复合材料气瓶因其轻质、高强、耐腐蚀等优点,在航空航天、汽车等领域得到了广泛应用,如何提高复合材料气瓶的性能,优化其结构,是当前研究的热点问题,本文旨在探讨复合材料气瓶结构的优化方法,为提高气瓶性能提供参考。

复合材料气瓶概述

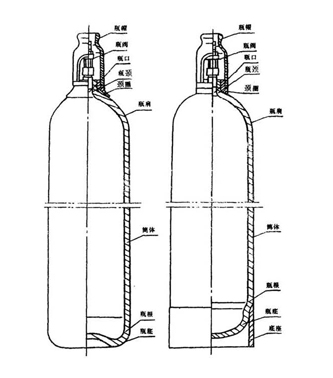

复合材料气瓶主要由内胆和外层结构构成,内胆用于存储气体,外层结构则起到保护作用,常见的复合材料包括碳纤维、玻璃纤维、树脂等,这些材料具有优异的力学性能、化学稳定性和抗腐蚀性能,使得复合材料气瓶具有传统金属气瓶无法比拟的优势。

复合材料气瓶结构优化的必要性

随着应用领域的不断拓展,对复合材料气瓶的性能要求也越来越高,优化气瓶结构,提高其安全性、可靠性和使用寿命显得尤为重要,结构优化的主要目标包括:

1、提高气瓶的承载能力;

2、降低气瓶的重量;

3、增强气瓶的耐腐蚀性和抗疲劳性能;

4、优化气瓶的制造工艺,降低成本。

复合材料气瓶结构优化的方法

1、拓扑优化:通过改变气瓶的宏观结构,如增加加强筋、改变壁厚等,以提高气瓶的承载能力。

2、材料优化:选择更轻、更强、更耐腐蚀的复合材料,以提高气瓶的整体性能。

3、有限元分析:利用有限元软件对气瓶进行仿真分析,预测气瓶在承受压力下的应力分布,从而优化气瓶的结构设计。

4、实验验证:通过实际测试,验证优化后的气瓶性能,确保优化设计的有效性。

具体优化措施

1、内胆优化:优化内胆的形状和尺寸,提高内胆的承压能力,采用先进的内表面处理技术,提高内胆的耐腐蚀性和密封性。

2、外层结构优化:增强外层结构的抗冲击性能,提高气瓶的整体安全性,可以通过增加保护层、优化纤维分布等方式实现。

3、连接部分优化:优化气瓶的连接部分,如法兰、阀门等,提高连接处的密封性和承载能力。

4、制造工艺优化:采用先进的复合材料成型工艺,如树脂传递模塑(RTM)、热压罐成型等,提高气瓶的制造效率和质量。

案例分析

以某型碳纤维复合材料气瓶为例,通过拓扑优化和材料优化,提高了气瓶的承载能力,降低了重量,采用有限元分析预测了气瓶在承受压力下的应力分布,避免了潜在的安全隐患,经过实验验证,优化后的气瓶性能得到了显著提高。

本文研究了复合材料气瓶结构的优化方法,包括拓扑优化、材料优化、有限元分析和实验验证等手段,通过具体案例分析了优化措施的实际效果,结果表明,优化后的复合材料气瓶性能得到了显著提高,仍需进一步深入研究复合材料的性能、制造工艺和结构设计等方面的技术,以提高气瓶的安全性和可靠性。

展望

我们将继续研究复合材料气瓶的优化技术,探索新的优化方法和材料,将加强与实际应用的结合,为不同领域的气瓶应用提供定制化的优化方案,相信随着科技的进步,复合材料气瓶的性能将得到进一步提升,为各个领域的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...