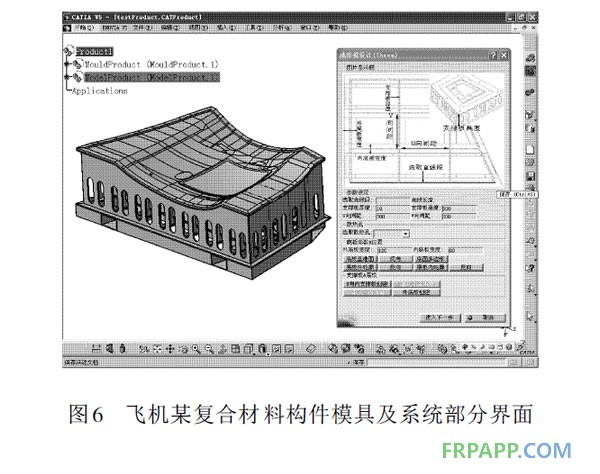

摘要:,,本文关注复合材料模具设计领域,强调理论与实践相结合的重要性。设计过程中,不仅涉及理论知识的运用,还包括实践经验的融合。通过深入研究复合材料特性,优化模具结构,并结合实际生产需求,确保模具的精准度和使用寿命。本文旨在促进复合材料模具设计的专业化发展,提升产品设计质量。

本文目录导读:

随着科技的不断发展,复合材料在各个领域的应用越来越广泛,相应地,对于复合材料模具设计的需求也日益增长,复合材料模具设计的核心目标是创建一种能够精确制造复合材料的工具,本文将详细介绍复合材料模具设计的过程,包括设计理念、设计步骤、材料选择以及优化策略等。

复合材料模具设计理念

复合材料模具设计的理念是以实际需求为出发点,结合复合材料的特性,设计出能够满足产品性能要求、生产效率高、成本低的模具,设计过程中,应充分考虑复合材料的特性,如高强度、轻重量、良好的耐磨性和耐腐蚀性等,还需关注模具的制造精度、使用寿命、可维护性等因素。

复合材料模具设计步骤

1、明确设计需求:需要明确复合材料产品的设计要求,包括产品性能、尺寸、形状等,还需了解生产环境、生产量以及生产周期等信息。

2、模具材料选择:根据产品的设计要求和生产环境,选择合适的模具材料,常见的模具材料包括钢材、铝合金、钛合金等,对于复合材料模具,还需考虑材料的热膨胀系数、热导率等性能。

3、结构设计:根据产品需求,设计出合理的模具结构,包括模具的型腔、型芯、浇注系统、排气系统等。

4、强度与刚度分析:对模具进行强度与刚度分析,确保模具在制造过程中能够承受足够的压力,保证产品的精度和质量。

5、制造工艺制定:根据模具结构,制定合适的制造工艺,包括加工方法、加工参数、检测方法等。

6、模具试验与改进:制造完成后,对模具进行试验,检查其性能是否满足要求,如有不足,进行改进和优化。

模具材料的选择

在复合材料模具设计中,材料的选择至关重要,选择合适的材料可以提高模具的使用寿命、降低制造成本并提高生产效率,常用的模具材料包括碳钢、合金钢、铝合金、钛合金等,在选择材料时,需考虑材料的强度、耐磨性、热导率、热膨胀系数等性能,以及材料的成本、可加工性等因素。

模具设计的优化策略

1、模块化设计:采用模块化设计,可以方便模具的维修和更换,提高模具的灵活性。

2、有限元分析:利用有限元分析软件,对模具进行应力分析、变形分析以及热分析,找出设计中的薄弱环节并进行优化。

3、自动化与智能化:引入自动化与智能化技术,提高模具的生产效率和制造精度。

4、持续改进:在生产过程中,不断收集反馈,对模具进行优化和改进,提高模具的性能和寿命。

复合材料模具设计是一个复杂而重要的过程,在设计过程中,应充分考虑复合材料的特性、实际需求以及生产环境等因素,通过合理的设计理念、设计步骤和材料选择,以及优化策略的实施,可以设计出高性能、高效率、低成本的复合材料模具,为复合材料的生产提供有力支持。

展望

随着科技的不断发展,复合材料模具设计将面临更多的挑战和机遇,复合材料模具设计将更加注重自动化、智能化技术的应用,提高生产效率和制造精度,随着新材料、新工艺的不断涌现,复合材料模具设计也将更加多样化、个性化,复合材料模具设计的未来充满机遇与挑战,需要设计师们不断创新和进步。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...