摘要:螺纹切削是一种重要的金属加工技术,其特点在于能够精确加工出具有高精度和高表面质量的螺纹。在实际应用中,螺纹切削广泛应用于机械、航空、汽车等领域,对于制造高质量、高性能的零部件具有至关重要的作用。通过螺纹切削技术,可以实现对螺纹的精密切割和加工,从而确保零部件的精度和可靠性,提高整个设备的使用寿命和性能。螺纹切削技术在实际应用中具有重要的地位和作用。

本文目录导读:

螺纹切削是制造业中一项重要的工艺过程,广泛应用于各种机械产品的制造过程中,螺纹切削的特点直接影响着产品的质量、生产效率以及加工成本,本文旨在深入探讨螺纹切削的特点,并分析其在实际应用中的重要性。

螺纹切削的基本概述

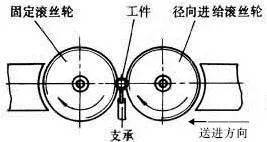

螺纹切削是指通过切削工具在工件表面产生螺纹的过程,这一过程涉及到金属材料的去除和塑形,以实现特定的工程需求,螺纹切削广泛应用于制造螺栓、螺母、螺钉、管道等机械零件和构件。

螺纹切削的主要特点

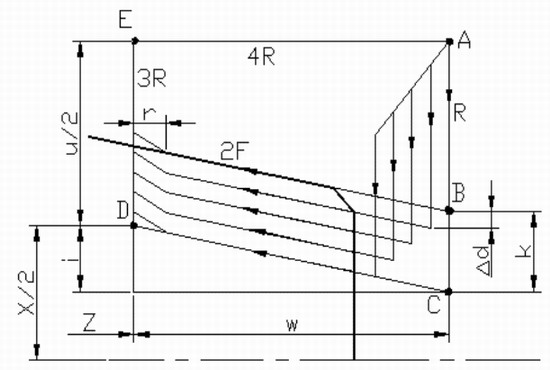

1、精度高:螺纹切削可以达到较高的精度要求,确保螺纹的几何形状、尺寸和表面质量符合设计要求。

2、适用范围广:螺纹切削适用于各种金属材料,包括碳钢、合金钢、不锈钢等。

3、加工效率高:通过优化切削参数和选用合适的切削工具,可以实现较高的加工效率。

4、成本控制:螺纹切削可以根据实际需求进行定制化加工,避免材料浪费,有利于成本控制。

5、技术要求高:螺纹切削过程中,需要精确控制切削力、切削速度和切削深度等参数,对操作人员的技能和经验要求较高。

6、刀具磨损:螺纹切削过程中,刀具磨损是一个突出问题,需要合理选择和使用切削工具,以降低刀具磨损对加工质量的影响。

螺纹切削在实际应用中的重要性

1、提高产品质量:通过螺纹切削,可以制造出高精度的螺纹零件,提高产品的质量和性能。

2、降低制造成本:螺纹切削可以根据实际需求进行定制化加工,避免材料浪费,有利于降低制造成本。

3、广泛应用领域:螺纹切削在航空、汽车、能源、电子等各个领域都有广泛应用,为现代工业的发展提供了重要支持。

4、促进技术创新:随着科技的发展,螺纹切削技术不断更新迭代,推动了制造业的技术进步和创新。

5、提高生产效率:通过优化切削参数和选用高效的切削工具,可以提高螺纹切削的生产效率,满足市场需求。

螺纹切削技术的挑战与对策

1、刀具磨损问题:在螺纹切削过程中,刀具磨损是一个亟待解决的问题,为解决此问题,可以选用合适的切削工具和涂层技术,以降低刀具磨损速率。

2、加工精度控制:为保证螺纹的加工精度,需要精确控制切削力、切削速度和切削深度等参数,还需要采用先进的测量技术和设备,对加工过程进行实时监测和反馈。

3、高效切削技术的研发:随着科技的发展,高效、节能、环保的螺纹切削技术成为研究热点,制造业应加大研发投入,推动螺纹切削技术的创新和发展。

螺纹切削作为制造业中的一项重要工艺过程,具有高精度、广泛应用等特点,它在提高产品质量、降低制造成本、促进技术创新等方面具有重要意义,螺纹切削技术仍面临刀具磨损、加工精度控制等挑战,制造业应加大研发投入,不断优化和改进螺纹切削技术,以适应现代工业的发展需求。

1、加强技术研发:制造业应加大螺纹切削技术的研发力度,探索新的切削工艺和材料,提高加工效率和精度。

2、培训专业人才:加大对操作人员技能培训的投入,提高操作人员的技能和经验水平,以保证螺纹切削的质量。

3、推广先进技术:制造业应积极推广先进的螺纹切削技术,引导企业采用高效、节能、环保的切削方式,促进制造业的可持续发展。

4、加强合作与交流:制造业应加强行业内的合作与交流,共享技术成果和经验,共同推动螺纹切削技术的发展。

通过以上措施的实施,可以进一步发挥螺纹切削在制造业中的优势,提高产品质量和生产效率,降低制造成本,为现代工业的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...